| Through-hole |

|

| FCCL 권장 자재 Spec. |

|

| Drill |

100㎛ : 1/30z 이하 권장 |

| 150㎛ : 1/20z 이하 권장 |

| Cu. Plating |

Min. 7㎛ 이상 |

| |

D/S |

Multi-Layer |

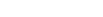

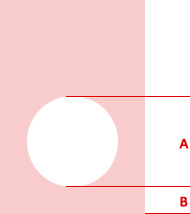

| A (최소직경) |

100㎛ |

200㎛ |

| B (최소직경) |

300㎛ |

400㎛ |

| C (최소직경) |

50㎛ |

60㎛ |

|

|

|

|

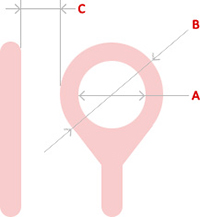

| Type별 Pattern Spec. |

|

| 구분 |

회로폭(L) |

회로간격(S) |

공차(G) |

| 단면 |

1/3 Oz |

40wm |

40㎛ |

15㎛ |

| 1/2 Oz |

50wm |

50㎛ |

15㎛ |

| 1 Oz |

60㎛ |

60㎛ |

15㎛ |

| 양면 |

1/3 Oz |

50㎛ |

50㎛ |

15㎛ |

| 1/2 Oz |

60㎛ |

60㎛ |

15㎛ |

| 1 Oz |

70㎛ |

70㎛ |

15㎛ |

| 다층 |

1/3 Oz |

60㎛ |

60㎛ |

20㎛ |

| 1/2 Oz |

80㎛ |

80㎛ |

20㎛ |

| 1 Oz |

100㎛ |

100㎛ |

20㎛ |

|

|

|

|

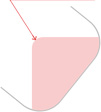

| Teardrop |

|

|

|

- Line과 Pad를 보강하여 단선 방지

- Teardrop은 Via-land의 약 1.5배가 적당하며, 단자 두께의 약 1.5배가 적당하다

|

|

|

| 절곡부 회로설계 |

|

|

|

- 회로폭 감소부 또는 꺾이는 부분은 보강판 경계면을 Min. 500㎛이상 겹쳐 적응

|

|

|

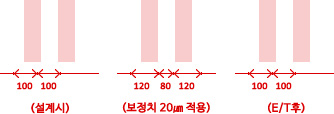

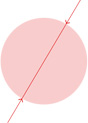

| 회로보정 |

|

- 에칭 작업 시 생성되는 회로폭은 등박의 두께만큼 감소 되므로 100㎛의 회로폭을 만족하기 위해서는,

사용되는 자재의 동박 두께만큼 회로폭을 더하여 회로를 설계하여야, 원하는 회로폭을 얻을 수 있다.

- 업체 제품 특성 및 제품 Type에 따라 보정치는 다르게 적응 될 수 있으며, 회로 공차등에 따라서도

차등 적용함.

|

|

|

|

|

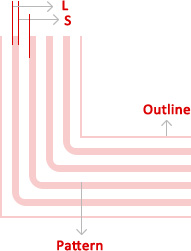

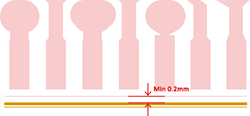

| 외형과 Pattern의 간격 |

|

- 회로 및 GND등 제품 내부의 동박은 외형에서 0.2mm이상 이격시켜 형성되어야 함.

- 외형 Cutting시 등박이 노출되거나 회로가 인접한 경우 회로폭 감소 및 Short불량을

발생 시킬

수 있다.

|

|

|

|

|

| 기구홀과 Pattern의 간격 |

|

| 구분 |

공차 |

| Hole과 Pattern의 거리 |

200㎛ |

| Hole과 Dummy Pattern의 거리 |

200㎛ |

|

|

|

|

|

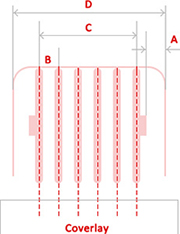

| CNT 부 회로공차 |

|

| 구분 |

공차 |

| A (회로대비 치우침) |

±50㎛ |

| B (회로간격) |

±30㎛ |

| C (회로간격누적) |

±50㎛ |

| D (CNT부 폭 공차) |

±100㎛ |

|

|

|

|

|

| 회로대비 치우침 공차 |

|

| 구분 |

Cover-Lay |

Solder Resist |

| UV Ink |

P.S.R |

| 일반공차 |

±200㎛ |

±200㎛ |

±100㎛ |

| 특수사양 |

±100㎛ |

±200㎛ |

±50㎛ |

|

|

|

|

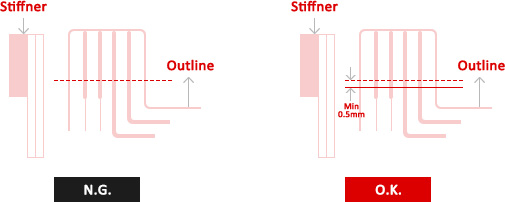

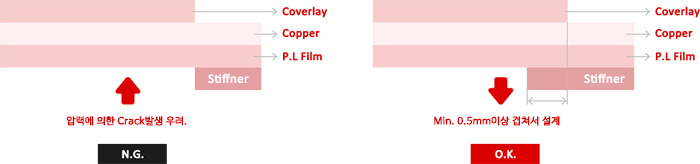

| Stiffner 설계 |

|

|

|

- Stiffner 영역은 Top면 Cover-Lay 영역보다, Min. 0.5mm 확장 설계하여 꺾임 및 단자 Crack을 방지함

|

|

|

| Stiffner 부 기구홀 설계 |

|

| 구분 |

크기 및 거리 |

| A (Hole Size) |

Ø > 보강판 두께 |

| B (Outline 과의 거리) |

B > 보강판 두께

(Crack 및 백화현상 방지) |

|

|

|

|

- Stiffner 영역은 Top면 Cover-Lay 영역보다, Min. 0.5mm 확장 설계하여 꺾임 및 단자 Crack을 방지함

|

|

|

| Double Tape 부착 |

|

|

|

- Double Type의 부착은 외형라인 바깥으로 형성하여 외형가공 시 Cutting 하여야 라인의 마무리가 정확함.

|

|

|

| Stiffner 및 D/T 치우침 공차 |

|

| 구분 |

Double Tape |

Stiffner |

| 일반 |

특수사양 |

| 허용공차 |

±100㎛ |

±200㎛ |

±100㎛ |

|

|

|

- Stiffner 및 Tape 부착은 수작업, 또는 JIG를 사용하여 ±200㎛으로 관리하며, 특수사양의 경우 설비를 사용하여 보다 정교한 공차로 작업 할 수 있음.

|

|

|

| Silk부 설계 |

|

|

|

- Marking 인쇄의 공차는 ±200㎛으로 관리하며, 회로 또는 Cover-Lay경계면과의 이격 거리를 유지하여야 함.

|

|

|

| Stiffner 및 D/T 치우침 공차 |

|

| 구분 |

Double Tape |

설계 |

| 금형 최소 R 값 |

|

- 일반적으로 사용되는 와이어는 0.25Ø 홀 R.02로 가공

- 최소 R0.1 까지 구현 가능하나 와이어 수입으로 일정 및 가격 상승

|

| 기구홀 Size |

|

- 기구홀의 경우 통상 Min. 0.5Ø 까지 가능 (부자재 없는 일반 사양)

- 제품 두께의 0.1T 증가시 홀 치수 0.1Ø 확대하여 진행

|

| C/L 최소 이격거리 |

|

- C/L 최소 간격은 0.2mm 이며, 이하 Spec 진행 시 Open오로 진행 가능

- 이하 Spec 진행 시 금형 스크랩 도피부 금형 파손 발생

|

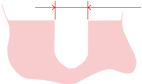

| 'U'자 홈 Spec. |

|

- 'U'자 홈의 경우 Min. 0.5mm 까지 가능

- Burr 및 제품 형상을 원활하게 진행하기 위해선 1차 Piercing으로 진행

|

|

|

|

| |

|